C. Martinefskya*, A. Mocciarob, F. Irassara, A. Tironia

aFacultad de Ingeniería, Centro de Investigaciones en Física e Ingeniería del Centro de la Provincia de Buenos Aires (CIFICEN, CONICET-CICPBA-UNCPBA), CP B7400, Olavarría, Argentina. cmartinefsky@fio.unicen.edu.ar, atironi@fio.unicen.edu.ar, firassar@fio.unicen.edu.ar

bCentro de Tecnología de Recursos Minerales y Cerámica (CETMIC, CONICET-CICPBA-UNLP), CP B1897, Manuel B. Gonnet, Argentina. anamocciaro@cetmic.unlp.edu.ar

*Autor de correspondencia

Recibido: 21 de diciembre de 2023

Aceptado: 8 de enero de 2024

RESUMEN

La creciente conciencia medioambiental y el desarrollo de economías sostenibles han incrementado el interés en el uso de hormigones livianos y térmicamente aislantes. El amplio stock de lutitas proveniente del destape de las canteras de caliza (Olavarría, Buenos Aires) es una materia prima potencialmente viable para elaborar agregados livianos y generar una alternativa con valor agregado. El objetivo de este trabajo es evaluar la eficacia del aserrín, residuo de la industria maderera, como agente formador de poros para obtener agregados livianos a diferentes temperaturas de sinterizado, cuando se utiliza una lutita como principal materia prima. Los resultados obtenidos demostraron que el aserrín es un adecuado agente formador de poros para obtener agregados livianos, mejorando la porosidad obtenida respecto a los agregados elaborados únicamente con lutita. Se logró la sinterización de agregados livianos con un interior negro poroso, corteza rojiza y propiedades similares a un agregado liviano comercial.

PALABRAS CLAVE: Agregados livianos, propiedades tecnológicas, microestructura, lutitas, agente formador de poros

ABSTRACT

The growing environmental awareness and the development of sustainable economies have increased interest in using lightweight and thermally insulating concrete. The large shale stock extracted from the upper layers in limestone quarries (Olavarría, Buenos Aires) is a potentially viable raw material to produce lightweight aggregates and generate an added-value alternative. This work aims to evaluate the effectiveness of sawdust, a waste from the wood industry, as a pore-forming agent to obtain lightweight aggregates at different sintering temperatures when shale is the primary raw material. The results demonstrated that sawdust is a suitable pore-forming agent for obtaining lightweight aggregates, improving the porosity compared to aggregates made only with shale. Lightweight aggregates with a porous black core, red cortex and properties similar to a commercial lightweight aggregate were successfully sintered.

KEYWORDS: Lightweight aggregates, technological properties, microstructure, shales, pore-forming agent

- Introducción

La industria de los agregados es la mayor proveedora de materias primas para la construcción. Los requisitos anuales de agregados en el mercado mundial de la construcción alcanzaron los 55 mil millones de toneladas en 2020 y podría llegar a duplicarse en la próxima década. La escasez de agregados naturales será un problema en un futuro próximo. Además, la creciente conciencia medioambiental y el desarrollo de economías sostenibles han incrementado el interés en el uso de hormigones livianos [1]. El consumo de agregados livianos artificiales se ha mantenido estacionario durante algunas décadas, sin embargo, la creciente preocupación medioambiental y las importantes ventajas de los agregados livianos han impulsado su investigación y producción en los últimos años, por lo que se espera que su mercado crezca principalmente a medida que aumenta la demanda de hormigón liviano y térmicamente aislante [2]. La baja densidad, alta porosidad, el carácter inerte y resistencia mecánica razonable de los agregados livianos, hacen que también sus aplicaciones se extiendan en multitud de campos además del hormigón liviano y elementos estructurales prefabricados, como ser en aplicaciones geotécnicas, tratamiento de aguas, jardinería, hidroponía y techos verdes [1,3,4]. Su producción se realiza en muchos países con diferentes nombres como Leca, Liapor, Argex y Keramzite [5].

Las arcillas naturalmente disponibles tienen un enorme potencial para ser utilizadas como materia prima para agregados livianos artificiales [6]. En la región de Olavarría, centro de la provincia de Buenos Aires, se cuenta con un amplio stock de lutitas, obtenido del destape de las canteras de caliza utilizada para la elaboración del clínker Portland. Las lutitas de la región presentan una composición mineralógica predominante de cuarzo y minerales arcillosos: illita y clorita [7], resultando una materia prima potencialmente viable para elaborar agregados livianos, a la vez que se genera una alternativa con valor agregado para las lutitas de la región. El agregado liviano artificial consiste en pequeñas esferas con una corteza, generalmente densa y poco permeable, que contienen un interior poroso. La porosidad del agregado dependerá de la materia prima y del tratamiento térmico: es fundamental lograr la formación de una capa exterior con la viscosidad adecuada para retener los gases generados a partir de la deshidroxilación de los minerales arcillosos, o por la descomposición de otra especie [8-10].

La incorporación de un agente formador de poros con componentes orgánicos contribuye a la generación de gases y disminuye la temperatura de sinterización. Sin embargo, debe analizarse en cada caso la efectividad de la capa exterior obtenida: una menor temperatura de sinterización no implica necesariamente una transición a la fase vítrea con viscosidad suficiente para la retención de gases y expansión del agregado [3]. Estudios previos han demostrado que el aserrín es un agente generador de poros viable, siendo un tipo de materia orgánica que produce gases a altas temperaturas. El uso de este residuo de la industria maderera, evitaría el uso de agentes provenientes de recursos naturales no renovables como el carbón y el carbonato de sodio [11,12]. El objetivo de este trabajo es evaluar la eficacia del aserrín como agente formador de poros para obtener agregados livianos a diferentes temperaturas de sinterizado, cuando se utiliza una lutita de destape de cantera como principal materia prima.

- Metodología

Se utilizó una lutita proveniente del destape de canteras de caliza de la región de Olavarría, provincia de Buenos Aires. Se determinó la composición química mediante fluorescencia de rayos X (FRX) y espectroscopía de emisión óptica en un equipo Axios FAST PANalytical. Se identificaron los minerales presentes mediante difracción de rayos X (DRX) en un equipo Bruker D2 phaser con radiación Cu-Kα (λ = 0,154) a 30 kV y 10 mA y se corroboró mediante espectroscopía infrarroja con transformada de Fourier (FTIR) utilizando un espectrómetro Nicolet Magna 500. El aserrín empleado proviene del proceso de lijado de una industria maderera. Se determinó la granulometría de la lutita molida y del aserrín mediante un analizador de distribución de tamaño de partículas por difracción láser Malvern Mastersizer 2000E, con unidad de dispersión en seco Sirocco 2000M. También, se realizó análisis térmico diferencial (ATD) y termo-gravimétrico (TG) con un equipo Netzsch STA 409C, con una rampa de calentamiento de 10 °C/min hasta 1000 °C, utilizando alúmina como material de referencia, con el objetivo de identificar los rangos de temperatura en los cuales se produce la liberación de gases.

Se elaboró una pasta de 95 % p/p lutita con 5 % p/p aserrín y agua (L5A), y como referencia una pasta sólo de lutita y agua (L). Se agregó gradualmente agua a la muestra, mezclando hasta formar una pasta moldeable. Se incorporó agua en un 33 % y 28 % p/p para L5A y L respectivamente. Las pastas permanecieron cubiertas con film, para evitar el contacto con el aire, durante un día [13]. Finalizado este período, se moldearon manualmente esferas de ⁓0,6 cm de diámetro, luego se secaron a temperatura ambiente durante 2 días y finalmente en estufa a 105 °C. Las esferas se sinterizaron a diferentes temperaturas (1125 °C, 1150 °C, 1175 °C y 1200 °C), colocando las mismas en la mufla una vez alcanzada la temperatura objetivo, con un tiempo de permanencia de 10 minutos y posterior enfriamiento a temperatura ambiente para obtener los agregados livianos (Fig. 1). Se analizó el cambio de fases producido luego del sinterizado mediante DRX y FTIR. Se registró la pérdida de peso de las esferas y se determinó el índice de expansión (IE), calculado como el cambio de diámetro de acuerdo a la ecuación (1) [14,15]:

![]()

donde d1 y d2 son los diámetros de las esferas antes y después del sinterizado, respectivamente. Se determinó la densidad de partícula aparente y la absorción de agua de los agregados mediante picnometría según UNE-EN 1097-6 [16]. Se midió la resistencia a la compresión directa de 10 especímenes de cada agregado en una máquina de ensayos universal, INSTRON 5985, con una velocidad de desplazamiento de 0,5 mm/min. La resistencia a compresión fue calculada a partir de la ecuación (2) [17]:

![]()

donde L es la carga aplicada, R el diámetro de la esfera y σc es la resistencia a compresión.

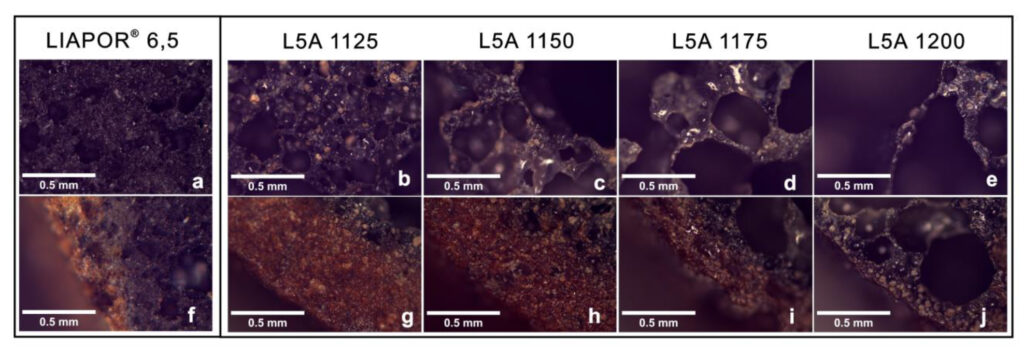

Se observó un corte de los agregados en lupa con cámara Leica DMC4500 y en microscopio óptico Leica DM2700M, con ocular 10x y objetivo 10x, que al ser combinados proporcionan un aumento de 100x. Se determinaron las mismas propiedades en un agregado liviano comercial Liapor® 6,5 y se compararon con las obtenidas en los agregados sinterizados.

- Resultados y discusión

3.1 Materias primas

La composición química de la lutita en porcentajes en masa es: 62,22 % SiO2, 16,68 % Al2O3, 6,54 % Fe2O3, 1,12 % CaO, 3,75 % K2O, 2,23 % MgO, 1,72 % Na2O y 0,84 % TiO2, con una pérdida por calcinación a 1000 °C de 4,40 %. El diagrama ternario de Riley (1951) [18] es utilizado como diagrama de referencia para predecir la formación de poros y expansión de materiales que contienen minerales arcillosos según la relación de alúmina-sílice y agentes fundentes. De acuerdo a este diagrama, la lutita estudiada se encuentra dentro del área adecuada para la expansión (Fig. 2). Se identificaron mediante DRX los minerales arcillosos illita (I) y clorita (Ch), cuarzo (Q), calcita (Cc) y feldespato albita (F) en la lutita (Fig. 3). Mediante el análisis FTIR se confirmó la presencia de estos minerales (Fig. 4): el doblete ancho entre 3300 cm-1 y 3800 cm-1 se asigna al estiramiento del grupo OH en illita y clorita; la banda a 1428 cm-1 a la vibración del grupo carbonato en la calcita; la banda fuerte a 667 cm-1 corresponde a la deformación de los OH de la capa 2:1 y la capa hidróxido en la clorita; y el doblete a 825 cm-1 y 750 cm-1 a la vibración Si-O-Al en la illita [19]. La distribución de tamaños de partículas obtenida por granulometría láser presentó un d10, d50 y d90 (tamaños de partículas por debajo del cual queda el 10 %, 50 % y 90 % del volumen de la muestra) de 2,12 µm, 14,17 µm y 89,94 µm, respectivamente, para la lutita; y de 24,81 µm, 110,22 µm y 513,32 µm para el aserrín. La Fig. 5 muestra los resultados del análisis ATD-TG. Para la lutita (Fig. 5a) se observa un primer pico endotérmico y pérdida de masa debido a la deshidratación de la illita y tres pérdidas de masa endotérmicas consecutivas, en un amplio rango de temperaturas (200 – 800 °C), que se corresponde a la deshidroxilación de la illita y de la clorita [19,20]. Para el aserrín (Fig. 5b) se distingue un primer pico endotérmico con baja pérdida de masa debido a la deshidratación inicial y un pico exotérmico agudo (200 – 300 °C) con pérdida de masa relacionada a la descomposición de la materia orgánica e ignición del aserrín. La considerable cantidad de gases generados durante la ignición del aserrín contribuirán al desarrollo de la estructura porosa de los agregados livianos.

![Figura 2. Representación de la composición de la lutita en el diagrama de Riley [18].](https://revistahormigon.org/wp-content/uploads/RH65-2-F2-1024x564.jpg)

3.2 Agregados livianos

Los cambios mineralógicos identificados por DRX luego del sinterizado de las esferas a las distintas temperaturas (Fig. 3a) son: los picos asignados a las fases clorita, illita y albita en la materia prima no se encuentran presentes; la intensidad de los picos asignados al cuarzo disminuye aproximadamente a la mitad a 1125 °C y en mayor proporción al aumentar la temperatura hasta 1200 °C. Estos cambios evidencian la mayor formación de fase amorfa con el aumento de la temperatura. Se identifica también una fase espinela de hierro y magnesio (S, Fe0,25Mg0,75Al2O4) en todas las esferas sinterizadas y hematita (H, Fe2O3) en los agregados a 1125 °C, 1150 °C y 1175 °C. Cuando se comparan los agregados L5A con los agregados L (Fig. 3b), se observa una menor intensidad de los picos asignados al cuarzo (SiO2) y la hematita (Fe2O3) en los primeros (Fig. 3a). El calor aportado por la combustión del aserrín acelera los procesos fisicoquímicos que ocurren durante el tratamiento térmico del agregado, propiciando una mayor cantidad de fase amorfa en los L5A.

En la Fig. 4, los espectros FTIR de los agregados corroboran lo observado en los difractogramas (Fig. 3): la ausencia del doblete ancho asignado al estiramiento del grupo OH en illita y clorita para todos los agregados sinterizados, debido a la deshidroxilación y formación de fase amorfa. Además, se observa el ensanchamiento de la banda a aproximadamente 1000 cm-1 asignada a la vibración Si-O para los agregados sinterizados respecto a la materia prima lutita, característico de la presencia de fase amorfa; y las bandas características de cuarzo que permanecen luego del sinterizado, con menor intensidad a medida que aumenta la temperatura del tratamiento térmico en los agregados L5A.

La pérdida de peso e índice de expansión de los agregados sinterizados se muestran en la Tabla 1. Para los agregados L, la pérdida de peso promedio es del 5,0 % mientras que para los agregados L5A es del 9,9 %, diferencia atribuida a la ignición total del aserrín, de acuerdo a lo determinado mediante TG (Fig. 5). Respecto al índice de expansión, se registra la contracción de los agregados L cuando la sinterización se realiza a baja temperatura (1125 °C y 1150 °C) y una leve expansión con el aumento de la temperatura (1175 °C y 1200 °C). La incorporación de aserrín propició la expansión de los agregados L5A, siendo mayor con el aumento de temperatura. Se obtuvo un índice de expansión similar en L 1200 y L5A 1125, lo que indica que la adición de 5 % de aserrín permite reducir la temperatura de sinterizado en 75 °C. Por otra parte, al comparar L 1200 y L5A 1200, a igual temperatura de sinterizado, el índice de expansión aumenta 3,5 veces.

Tabla 1. Pérdida de peso e índice de expansión de los agregados sinterizados.

La Fig. 6 presenta las tres propiedades principales determinadas en los agregados. A medida que aumenta la temperatura de sinterizado, los agregados presentan una disminución de la densidad (Fig. 6a). La norma EN 13055 aplica las restricciones de densidad aparente suelta ≤ 1,2 g/cm3 y densidad aparente de partícula ≤ 2,0 g/cm3 para considerar un agregado como liviano [3,21], por lo que los agregados L 1125 y L 1150 son los únicos que no clasifican como agregados livianos. La absorción de agua en los agregados L5A disminuye con el aumento de la temperatura (Fig. 6b); mientras que los agregados L presentan valores de absorción de agua muy bajos, menores al 0,1 %. La resistencia a compresión de los agregados L5A es considerablemente inferior a los agregados L, disminuyendo en ambos casos con el aumento de la temperatura de sinterización (Fig. 6c). La menor resistencia se vincula con la microestructura (cantidad y tamaño de los poros) de los agregados.

Las propiedades de densidad de partícula, absorción de agua y resistencia a compresión medidas en el agregado comercial de calidad internacional (Liapor® 6,5) concuerdan con las informadas en la documentación técnica del fabricante [22]. Al comparar las propiedades principales de los agregados sinterizados con el agregado comercial, de tamaño similar, se observa que: la densidad de los agregados L5A 1175 y L5A 1200 es menor, resultado favorable; la absorción de agua para todos los agregados es menor, resultado favorable; y la resistencia a compresión de los agregados L5A es menor, resultado no favorable para su uso en hormigón liviano y elementos de construcción. Los agregados livianos con resistencia a compresión menor a 3 MPa (L5A 1150, L5A 1175 y L5A 1200) pueden ser utilizados en materiales de construcción no estructurales, como por ejemplo placas y revestimientos [1].

Del análisis de las imágenes de corte en lupa (Fig. 7) se observa, para todos los agregados sinterizados, que la disminución de densidad se corresponde con un aumento en el tamaño de poros. En los agregados L5A, se diferencia un interior color negro de mayor porosidad y una corteza rojiza de menor porosidad. Los poros en el interior presentan diferentes formas y tamaños según la temperatura de sinterizado, debido a las diferentes viscosidades y presiones de gas en el agregado, en concordancia con lo observado por Pei et al. [11]. El agregado comercial presenta aspecto similar de corteza e interior, característica no observada en los agregados L. El espesor de la corteza en los agregados L5A disminuye con el aumento de la temperatura de sinterizado (Fig. 8). El agregado comercial presenta un tamaño de poros menor que los agregados sinterizados y un espesor de la corteza similar al agregado L5A 1200. El mayor espesor de la corteza junto al menor tamaño de poros en el interior negro en el agregado L5A 1125, contribuyen a un desarrollo de resistencia a compresión comparable al agregado comercial.

6. Conclusiones

De los resultados obtenidos se concluye que el aserrín es un adecuado agente formador de poros para obtener agregados livianos, mejorando la porosidad obtenida respecto a los agregados elaborados únicamente con lutita, proveniente del destape de canteras. La incorporación de aserrín posibilitó la sinterización de agregados livianos con un interior negro poroso y corteza rojiza similar a un agregado liviano comercial.

La temperatura de sinterización de los agregados influye en el tamaño de poros y espesor de la corteza, factores determinantes de las propiedades: a mayor temperatura menor densidad, absorción y resistencia a compresión. Los agregados elaborados con 95 % lutita y 5 % de aserrín sinterizados a 1125 °C, a pesar de tener densidad mayor que el agregado comercial, cumplen con el requisito de densidad para agregado liviano y presentan valores de absorción y resistencia a compresión cercanos al agregado comercial.

A partir de los resultados obtenidos y con el fin de lograr la explotación comercial de la tecnología, es necesario seguir trabajando para optimizar el empleo del agente formador de poros, evaluando factores como el porcentaje o el tamaño de partículas del aserrín incorporado, en la búsqueda de alcanzar un espesor de corteza, tamaño de poros y propiedades aún más cercanos al agregado comercial.

Agradecimientos

Los autores agradecen a la Ing. María Beatriz Silverii (CPA, CONICET) por su colaboración en las medidas de FTIR y las imágenes tomadas en lupa y microscopio.

Fuentes de financiamiento

Este trabajo fue posible gracias al apoyo recibido por el CONICET (PIP 2021-2023, 11220200102895CO).

Contribución de autoría

C. Martinefsky: investigación, análisis formal, redacción-original-borrador, visualización. A. Mocciaro: investigación, redacción-revisión-edición. F. Irassar: conceptualización, redacción-revisión-edición, adquisición de fondos. A. Tironi: conceptualización, redacción-original-borrador, supervisión.

Declaración de conflictos de interés

Los autores declaran que no existe algún conflicto de interés.

Referencias

[1] Hussain, F., Rehman, F., Khushnood, R. A., Khan, S. A., y Hamza, A. (2023). Study of physical and mechanical behavior of artificial lightweight aggregate made of Pakistani clays. Construction and Building Materials, 378, 131103. https://doi.org/mbzq

[2] Moreno-Maroto, J. M., Uceda-Rodríguez, M., Cobo-Ceacero, C. V., Cotes-Palomino, T., Martínez-García, C., y Alonso-Azcárate, J. (2020). Studying the feasibility of a selection of Southern European ceramic clays for the production of lightweight aggregates. Construction and Building Materials, 237, 117583. https://doi.org/mbzv

[3] Piszcz-Karaś, K., Klein, M., Hupka, J., y Łuczak, J. (2019). Utilization of shale cuttings in production of lightweight aggregates. Journal of Environmental Management, 231, 232– https://doi.org/mbz2

[4] González-Corrochano, B., Alonso-Azcárate, J., Rodas, M., Luque, F. J., y Barrenechea, J. F. (2010). Microstructure and mineralogy of lightweight aggregates produced from washing aggregate sludge, fly ash and used motor oil. Cement and Concrete Composites, 32(9), 694– https://doi.org/dp6tr9

[5] Rashad, A. M. (2018). Lightweight expanded clay aggregate as a building material – An overview. Construction and Building Materials, 170, 757– https://doi.org/gg85f2

[6] Ayati, B., Ferrándiz-Mas, V., Newport, D., y Cheeseman, C. (2018). Use of clay in the manufacture of lightweight aggregate. Construction and Building Materials, 162, 124– https://doi.org/mbz8

[7] Irassar, E. F., Bonavetti, V. L., Castellano, C. C, Trezza, M. A., Rahhal, V. F., Cordoba, G., y Lemma, R. (2019). Calcined illite-chlorite shale as supplementary cementing material: Thermal treatment, grinding, color and pozzolanic activity. Applied Clay Science, 179, 105143. https://doi.org/gmtb

[8] Bernhardt, M., Justnes, H., Tellesbø, H., y Wiik, K. (2014). The effect of additives on the properties of lightweight aggregates produced from clay. Cement and Concrete Composites, 53, 233– https://doi.org/mb2b

[9] González-Corrochano, B., Alonso-Azcárate, J., y Rodas, M. (2009). Production of lightweight aggregates from mining and industrial wastes. Journal of Environmental Management, 90(8), 2801– https://doi.org/cr6465

[10] Korat, L., Ducman, V., Legat, A., y Mirtič, B. (2013). Characterisation of the pore-forming process in lightweight aggregate based on silica sludge by means of X-ray micro-tomography (micro-CT) and mercury intrusion porosimetry (MIP). Ceramics International, 39(6), 6997– https://doi.org/f42qxz

[11] Pei, J., Pan, X., Qi, Y., Yu, H., y Tu, G. (2022). Preparation and characterization of ultra-lightweight ceramsite using non-expanded clay and waste sawdust. Construction and Building Materials, 346, 128410. https://doi.org/mb2c

[12] Yakub, I., Du, J., y Soboyejo, W. O. (2012). Mechanical properties, modeling and design of porous clay ceramics. Materials Science and Engineering: A, 558, 21– https://doi.org/f4d3w6

[13] Ozguven, A., y Gunduz, L. (2012). Examination of effective parameters for the production of expanded clay aggregate. Cement and Concrete Composites, 34(6), 781– https://doi.org/mb2d

[14] Souza, N. S. L., Anjos, M. A. S., Sá, M. V. V. A., Farias, E. C., Souza, M. M., Branco F. G., y Pereira, A. (2021). Evaluation of sugarcane bagasse ash for lightweight aggregates production. Construction and Building Materials, 271, 121604. https://doi.org/mb2g

[15] Fakhfakh, E., Hajjaji, W., Medhioub, M., Rocha, F., López-Galindo, A., Setti, M., Kooli, F., Zargouni, F., y Jamoussi, F. (2007). Effects of sand addition on production of lightweight aggregates from Tunisian smectite-rich clayey rocks. Applied Clay Science, 35(3-4), 228– https://doi.org/fnrs37

[16] Asociación Española de Certificación y Normalización (2003). UNE EN 1097-6. Ensayos para determinación las propiedades mecánicas y físicas de los áridos. Parte 6, Determinación de la densidad de partículas y la absorción de agua.

[17] Anaya, R., Martínez, J. M., Hernández, M. F., Herrea, M. S., y Rendtorff, N. M. (2022). Individual diametral compression behavior of a ceramic proppant. Ceramics International, 48(21), 32357– https://doi.org/mb2h

[18] Riley, C. M. (1951). Relation of chemical properties to the bloating of clays. Journal of the American Ceramic Society, 34(4), 121– https://doi.org/d6swfz

[19] Wilson, M. J. (Ed.). (1987). A handbook of determinative methods in clay mineralogy. Chapman and Hall Publ.

[20] Földvári, M. (2011). Handbook of thermogravimetric system of minerals and its use in geological practice. Geological Institute of Hungary (Magyar Állami Földtani Intézet).

[21] Thienel, K. C., Haller, T., y Beuntner, N. (2020). Lightweight concrete – From basics to innovations. Materials, 13(5), 1120. https://doi.org/mb2j

[22] Liapor (2015). Declaration of performance: Lightweight aggregate Liapor 6,5 2/10. Disponible en: https://www.liapor.com/medien_en/lia_downloads/datei/129_dop08_liapor_65_210.pdf

Este es un artículo de acceso abierto distribuido bajo los términos de la licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional (CC-BY-NC-SA 4.0).

Citar como: Martinefsky, C., Mocciaro, A., Irassar, F., y Tironi, A. (2024). Agregados livianos a partir de lutita y aserrín. Revista Hormigón, 65, 5–14. http://id.caicyt.gov.ar/ark:/s27189058/0zar7twr8