R. Pomboa*

aAsesor en pisos industriales; pavimentos y tecnología del hormigón. Bautec S.A., CP B1643, Beccar, Argentina. robertopombo04@gmail.com

*Autor de correspondencia

Recibido: 11 de agosto de 2023

Aceptado: 26 de agosto de 2023

RESUMEN

Las juntas constituyen el principal punto de debilidad en un piso industrial de hormigón. Cuando se lleva a cabo un proyecto para ejecutar pisos de hormigón en losas sobre suelo, las dimensiones de las losas, y por ende la cantidad de juntas, depende de la tecnología utilizada. En este artículo se describen la magnitud de los espaciamientos que se logran con cada tecnología, sus fundamentos y los criterios para abordar el diseño. También se analizan nuevas tecnologías actualmente en desarrollo, sus resultados hasta el momento y las expectativas futuras. Se presentan y analizan las posibilidades que ofrecen las diferentes tecnologías.

PALABRAS CLAVE: Pisos industriales, juntas, refuerzo, hormigón de retracción compensada, fibras

ABSTRACT

Joints are the main point of weakness in an industrial concrete floor. When carrying out a project to execute concrete slabs-on-ground floors, the slabs dimensions and, therefore, the joint number, depend on the technology used. This article describes the joint spacings that are achieved with each technology, its fundamentals and the criteria to address the design. New technologies currently under development, their results so far, and future expectations are also discussed. The possibilities offered by the different technologies are presented and analysed.

KEYWORDS: Industrial floors, joints, reinforcement, shrinkage compensating concrete, fibres

1. Introducción

En la década de los 80 la globalización de la economía y el consecuente desarrollo de la tecnología de la logística trajeron cambios fundamentales en la performance requerida para los pisos y pavimentos industriales. Al rol dual de medio de distribución de cargas y superficie de trabajo de servicio pesado, se adicionaron a los pisos y pavimentos industriales, requisitos de resistencia superficial (por ejemplo, la resistencia al desgaste) y la exigencia de tolerancias de planitud y nivelación estrechas como consecuencia de que los establecimientos de estos proyectos tienen estanterías de mucha altura con autoelevadores que, para su estabilidad, circulan con ruedas muy duras. Surgió entonces la necesidad de desarrollar tecnologías de ejecución de losas de hormigón sobre suelo que permitieran minimizar las juntas y lograr la planitud necesaria, evitando la aparición de fisuras y el alabeo de las losas maximizando la resistencia al desgaste superficial. En la década del 90 comenzó aceleradamente en nuestro país el desarrollo de la tecnología de la logística y, en consecuencia, surgió la necesidad de investigar y desarrollar pisos de hormigón con las características antes señaladas.

El hormigón convencional posee dos características intrínsecas que imponen limitaciones a su uso, la contracción por secado que experimenta a lo largo del tiempo y su baja resistencia a la tracción. Ellas son las responsables de una de las fallas más típicas del material, especialmente en elementos de gran superficie expuesta como son las losas sobre suelo: la aparición de fisuras de contracción. Dichas fisuras se generan principalmente a causa de cualquier restricción a la contracción, en particular la impuesta por la fricción con el suelo, y por el secado diferencial entre la superficie y la base.

La solución clásica para remediar el problema es limitar las dimensiones de las losas mediante juntas de contracción, para inducir la formación de fisuras en lugares preestablecidos. Tanto la cantidad como el carácter de las fisuras aleatorias que pueden aparecer en un piso de hormigón dependen del espaciamiento entre juntas.

El deterioro de las juntas como consecuencia del tránsito vehicular constituye uno de los puntos más críticos de los pisos de hormigón, su comportamiento es uno de los factores principales de la durabilidad de un piso. Además, las juntas implican un costo no menor para el piso, que incluye tanto para su realización como para su mantenimiento a lo largo de la vida en servicio. En consecuencia, es un desafío permanente buscar métodos para disminuir el número de juntas aumentando el espaciamiento entre ellas tratando de diseñar y ejecutar losas de grandes dimensiones.

2. Losas con refuerzo para control de las fisuras

Según la Portland Cement Association (Manual PCA [1]) el espaciamiento entre juntas de un piso en losas de hormigón simple depende del espesor, de la potencial contracción del hormigón, del enfriamiento durante y con posterioridad a la ejecución, y de las condiciones de curado. En la bibliografía existen numerosas investigaciones acerca del espaciamiento entre juntas. En particular el tema ha sido motivo de estudio en el caso de la construcción de pavimentos exteriores. No obstante, en la práctica, independientemente del espesor de las losas y del mecanismo de transferencia de cargas previsto, el espaciamiento típico comúnmente proyectado sigue siendo igual a 4,5 m. Suele utilizarse el típico refuerzo de acero (mallas electrosoldadas) para aumentar las dimensiones de las losas. Sin embargo, las barras permanecen inactivas hasta que ocurre la fisura, y es a partir de ese momento cuando comienzan a tomar y trasmitir esfuerzos. Por lo tanto, no pueden prevenir la generación de fisuras, pero pueden mantenerlas cerradas [2]. Si se considera el uso de barras de acero como refuerzo, cuando la cuantía es igual o menor a 0,1 %, el espaciamiento entre juntas debe ser el mismo que para una losa sin refuerzo [3]. La experiencia estadística señala que, para aumentar el espaciamiento entre juntas por encima de 5 m, es necesario un significativo incremento del refuerzo de barras de acero. Mayores detalles al respecto se pueden encontrar en Altamirano et al. [4].

Para diseñar losas de grandes dimensiones (> 30 m), manteniendo una abertura de fisuras aceptable para las condiciones de servicio, se debe utilizar un refuerzo continuo en la parte superior de la losa con una cuantía comprendida entre 0,50 % y 0,60 %. Cuantías entre 0,10 % y 0,50 % son insuficientes para controlar la apertura de las fisuras en estas losas. Es necesario también utilizar mezclas de hormigón de baja contracción por secado (≤ 0,04 %) y colocar un material en la base que disminuya el coeficiente fricción con la losa.

3. Losas con hormigones de retracción compensada

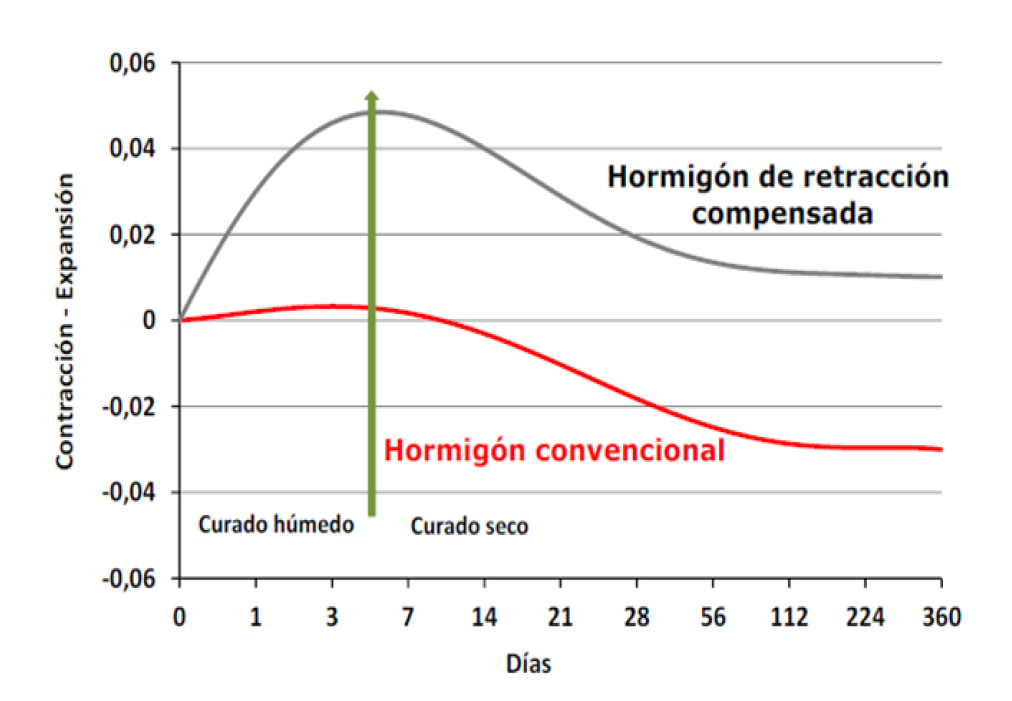

Una de las tecnologías que ha contribuido a solucionar el problema planteado es el Hormigón de Retracción Compensada (HRC). Se trata de elaborar un hormigón que expande durante el curado húmedo inicial en una magnitud igual o ligeramente mayor que la contracción por secado esperada y que, debidamente restringido por barras de acero u otros medios, experimentará cierta compresión, la cual luego se aliviará durante la exposición al aire. El resultado esperado es que, en su estado de equilibrio final, el HRC permanezca con tensión nula o con una ligera compresión residual, eliminando el riesgo de fisuración [5]. La Fig. 1 compara los cambios dimensionales entre un hormigón convencional y un HRC, y la Fig. 2 esquematiza el concepto básico de funcionamiento del HRC.

La expansión controlada del hormigón se puede lograr de dos maneras: a) utilizando cementos expansivos, como los descriptos en la norma ASTM C845 [6] (en este caso la cantidad de cemento en la mezcla es función de la expansión requerida); b) incorporando al hormigón aditivos generadores de expansión que pueden ser de dos tipos: Tipo K, basados en sulfoaluminato de calcio (ettringita, 3CaO.Al2O3.3CaSO4.32H2O) o Tipo G, basados en óxido de calcio (CaO). En este caso se incorpora a la mezcla la cantidad de aditivo según la expansión requerida, siendo el contenido de cemento función de otras propiedades buscadas. Chimica Edile SA, empresa de origen italiano, fabrica en Argentina un aditivo tipo G denominado Dry D1CC. El diseño del piso se realiza siguiendo los lineamientos de la Guía del ACI “Shrinkage Compensating Concrete-Guide”; ACI PRC-223-21 [7].

Cabe comentar que los HRC fueron desarrollados en los Estados Unidos a fines de la década del 50 mediante la producción del denominado Cemento tipo K. La primera aplicación estuvo destinada a resolver problemas de generación de fisuras en estructuras postensadas debidas a la contracción por secado que experimenta el hormigón. Más tarde, ya en la década de los 60, surgió la idea de utilizarlo en la ejecución de losas sobre suelo de grandes dimensiones utilizando barras de acero de construcción y los resultados fueron exitosos. En el año 1998 se introdujo la tecnología en Argentina, innovando fuertemente en el modo de proyectar y ejecutar pisos de hormigón, a partir del proyecto de un gran centro de distribución especificando los pisos con HRC. Como en la Argentina no se producía, ni se produce aún, el cemento tipo K, se encaró el desafío desarrollando una mezcla de hormigón con el agregado de un aditivo expansor que fabricaba una empresa japonesa para otros usos. Fue la primera experiencia en el mundo, fuera de los Estados Unidos, de ejecución de un piso con HRC. También fue la primera experiencia en el mundo de utilización del aditivo expansor japonés para este uso.

El uso de HRC constituye uno de los mejores recursos para reducir los efectos de la contracción por secado. Esta tecnología permite proyectar losas de grandes dimensiones (> 30 m x 30 m) pero su éxito depende mucho de la correcta formulación del hormigón y de importantes detalles de ejecución como el posicionamiento de las barras, el curado y la secuencia de ejecución, entre otros.

En cuanto a los detalles constructivos, el posicionamiento adecuado del refuerzo es crítico ya que debe estar colocado en el tercio superior del espesor de la losa. Las losas de pisos con HRC deben expandirse para poder poner a las barras de acero en tensión. De modo que se debe programar una secuencia de colocación para que los bordes de las losas se muevan libremente durante el mayor tiempo posible antes de colocar las losas adyacentes. Al menos el 70 % de la expansión máxima, medida en el laboratorio de acuerdo con la norma ASTM C878 [8] (similar a la norma la IRAM 1895 [9]) debe tener lugar antes de colocar losas que no puedan expandirse libremente en dos extremos opuestos en los dos sentidos del plano. Es necesario tener en cuenta el movimiento diferencial, paralelo a las juntas, de las losas adyacentes a una ejecutada previamente. La solución más habitual es utilizar pasadores de sección cuadrada con un capuchón de sección rectangular. También se utilizan pasadores de placa que permiten la expansión, la contracción y el movimiento lateral en la junta. Es de mucha importancia la colocación en la base de un material para disminuir el coeficiente de fricción. El más eficiente es un doble film de polietileno.

4. Losas con hormigones reforzados con fibras

Otra opción es el uso de Hormigón Reforzado con Fibras (HRF); la incorporación de fibras no modifica la contracción por secado del hormigón, pero tiene la capacidad de atenuar sus efectos negativos mediante la generación de múltiples microfisuras generalmente imperceptibles y la reducción del alabeo como consecuencia de la relajación de la losa por microfisuración de la superficie [10]. Esta tecnología también permite aumentar la distancia entre juntas, lo que da como resultado un mayor número de fisuras, pero con un ancho menor en comparación con las formadas en un hormigón sin fibras. Incorporando fibras de acero se pueden lograr espaciamientos de 30 m para dosis entre 30 y 40 kg/m3, mediante el uso de macrofibras de polipropileno, habitualmente entre 3 y 5 kg/m3, se pueden diseñar losas con espaciamientos entre 8 m y 15 m. También en este caso es de mucha importancia la colocación en la base de un material para disminuir el coeficiente de fricción.

5. Nuevas perspectivas de la construcción de losas sobre suelo sin juntas

Una tecnología en desarrollo es la de construir las losas con Hormigón de Retracción Compensada Reforzado con Fibras (HRCRF). La idea trata de utilizar la sinergia entre la compensación de la contracción producida por el aditivo expansor (HRC) y el control de las fisuras y de los efectos de la contracción del hormigón proporcionado por las fibras (HRF). En el diseño de la mezcla no existen mayores cambios en cuanto al tipo y dosis de fibras, sean de acero o sintéticas, que en los HRF empleados para pisos.

Es importante notar que las macrofibras sintéticas no tienen capacidad para restringir la expansión y, en el caso de las de acero, para que puedan ejercer alguna restricción, son necesarias dosis muy elevadas, en consecuencia, con dosis mucho menores de aditivo expansor es posible compensar la contracción [11]. No obstante, la comprensión del funcionamiento de esta combinación de fibras con aditivo expansor es, actualmente, materia de estudio. Se han llevado a cabo con éxito varios proyectos con esta tecnología obteniendo varias ventajas de comportamiento como:

– la expansión residual produce menores aberturas finales de las juntas,

– las microfisuras que se generan en el seno del hormigón producen una especie de relajación de las losas que minimiza las deformaciones finales y conduce a una reducción sensible del alabeo,

– si se utilizan macrofibras sintéticas se logran espaciamientos de 15 m a 20 m y con fibras de acero de 30 a 40 m,

– al ser un HRF, teniendo en cuenta su resistencia residual, se pueden disminuir los espesores de las losas,

– las fibras no interfieren en la instalación de anclajes.

6. Otras alternativas

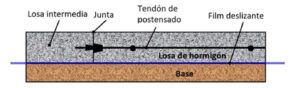

Entre otras soluciones aparece la construcción de pisos con losas postensadas. La Fig. 3 muestra un esquema de esta alternativa donde el hormigón se comprime a través de cables de acero de alta resistencia, colocados dentro de la losa. Aunque pueden utilizarse cables adheridos o envainados, la segunda opción es la más frecuente. Los cordones de acero se colocan a la altura media del espesor de la losa (salvo otra indicación del calculista), en línea recta y en ambas direcciones. Los cables se tensan con una fuerza de diseño tal que en ese momento el hormigón sea capaz de distribuir la fuerza. Como las variaciones dimensionales que se provocan son importantes, es fundamental disminuir la fricción con la base; para lo que se dispone de un doble film de polietileno.

Con esta tecnología se logran muy elevados espaciamientos entre juntas y se pueden diseñar losas de cualquier esbeltez. Dependiendo del diagrama de juntas es posible proyectar, por ejemplo, fajas de 100 m de largo por 10 m de ancho. Es necesario tener en cuenta que las juntas activas se ensanchan durante por lo menos un año; el potencial de ensanchamiento depende de los efectos térmicos, de la contracción por secado y de la fluencia lenta (creep) del hormigón.

Con esta tecnología se logran muy elevados espaciamientos entre juntas y se pueden diseñar losas de cualquier esbeltez. Dependiendo del diagrama de juntas es posible proyectar, por ejemplo, fajas de 100 m de largo por 10 m de ancho. Es necesario tener en cuenta que las juntas activas se ensanchan durante por lo menos un año; el potencial de ensanchamiento depende de los efectos térmicos, de la contracción por secado y de la fluencia lenta (creep) del hormigón.

Finalmente, también se ha explorado la fabricación de losas para pisos utilizando hormigones que incorporan agentes reductores de la contracción. Estos agentes tienen cierta eficacia para reducir la contracción por secado en base a un mecanismo de acción basado en la modificación de la tensión superficial del líquido que llena los poros del hormigón. Con esta tecnología, dependiendo del producto utilizado, los espaciamientos entre juntas típicos varían entre 8 m y 10 m.

7. Conclusiones

Como síntesis de lo expuesto, en la Tabla 1 se presenta un resumen del desempeño de las diferentes tecnologías de hormigón para pisos. En la misma se puede apreciar el avance en innovaciones que han derivado del desarrollo de las diferentes tecnologías, que posibilitaron aumentar la resistencia al desgaste, reducir el alabeo, incrementar la distancia entre juntas, todos factores que derivan en una mejora sustancial en la performance del piso y en su durabilidad. Los beneficios también alcanzan a los equipos de trabajo que circulan sobre los pisos, cuyo funcionamiento resulta más eficiente ya que el paso a través de las juntas o de zonas con grandes alabeos, es siempre un factor de perturbación.

Tabla 1. Desempeño de las diferentes tecnologías aplicadas en losas de hormigón para pisos.

No menos importante en este tiempo es que lo expuesto implica también mejoras en la sostenibilidad de la construcción ya que se reducen las tareas y los insumos requeridos para la realización y mantenimiento del piso y la disposición de los residuos. Esto no implica solamente las juntas que son el punto más débil en los pisos sino también otros aspectos como sectores afectados por abrasión, fisuras producto de alabeos y otros tipos de defectos.

Referencias

[1] Tarr, S. M., y Farny, J. A. (2008). Concrete Floors on Ground (Fourth Edition). Ed. Portland Cement Association.

[2] Holland, J. (2013). Proper use of slab reinforcement systems: avoiding myths & misconceptions [Course at World of Concrete], February 7, Paradise, NV, Structural Services, Inc.

[3] Walker, W. (2007). Reinforcement for slabs on ground. Concrete Construction. https://www.concreteconstruction.net

[4] Altamirano, M. G., Pombo, R., Giaccio, G., y Zerbino, R. (2017). Hormigones reforzados con macrofibras sintéticas para la ejecución de pisos y pavimentos industriales. Revista Hormigón, 57, 15–27.

[5] Fernández Luco, L., Pombo, R., y Torrent, R. (2003). Shrinkage Compensating Concrete in Argentina. Concrete International, Mayo 2003, 97–101.

[6] American Society for Testing and Materials. (2018). ASTM C845/C845M. Standard Specification for Expansive Hydraulic Cement.

[7] American Concrete Institute. (2021). Shrinkage-Compensating Concrete-Guide (ACI PRC-223-21).

[8] American Society for Testing and Materials. (2022). ASTM C878/C878M. Standard Test Method for Restrained Expansion of Shrinkage-Compensating Concrete.

[9] Instituto Argentino de Normalización y Certificación (2019). IRAM 1895. Hormigones de retracción compensada. Método de ensayo para la determinación de la expansión restringida.

[10] Holland, J. (2008). Macro polymeric fibers for slabs on ground. Concrete Construction. https://www.concreteconstruction.net

[11] Pombo, R., y Zerbino, R. (2022). Hormigón para pisos industriales (1ra ed.). Asociación Argentina de Tecnología del Hormigón.

Este es un artículo de acceso abierto distribuido bajo los términos de la licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional (CC-BY-NC-SA 4.0).

Citar como: Pombo, R. (2023). Pisos sin juntas: tecnologías actualizadas y perspectivas. Revista Hormigón, 64, 38–44. http://id.caicyt.gov.ar/ark:/s27189058/yam77ktsk